Häufig gestellte Fragen

Allgemeines

Zusätzlich zu den Daten auf unserer Homepage zu den einzelnen Produktgruppen, können Sie weitere Angaben in den Betriebsanleitungen finden. Sie erhalten auf Anfrage auch ein detailliertes Datenblatt zu einem definierten Gerät.

Unsere Geräte sind serienmäßig ausgelegt von +5°C bis +40°C. Darüber hinaus gibt es Sonderausführungen für spezielle Temperaturbereiche von -40°C bis maximal +55°C. Wir empfehlen Ihnen bei besonderen Betriebsbedingungen sich mit unseren Kundenberatern in Verbindung zu setzen.

In der industriellen Produktion stehen Unternehmen vor der Entscheidung, ob sie einen ölfreien oder einen ölgeschmierten Kompressor einsetzen sollen. Die Wahl zwischen ölgeschmierten und ölfreien Kompressoren hängt von verschiedenen Faktoren ab.

Ölfreie Kompressoren können maximal einen Druck von ca. 12 bar erzeugen, was im Vergleich zu ölgeschmierten Kompressoren eine geringere Leistung bedeutet. Die Leistungsdichte reicht z. B. nicht aus, um Werkzeuge wie einen druckluftbetriebenen Schlagschrauber anzutreiben. In einigen Anwendungsbereichen sind ölfreie Kompressoren alternativlos, da bereits geringste Ölrückstände das Endprodukt unbrauchbar machen können. Die Vorteile ölfreier Kompressoren liegen in ihrem geringen Wartungsaufwand, ihrer Umweltfreundlichkeit und ihrem geräuscharmen Betrieb.

Vorteile:

- Geringere Anschaffungskosten

- Minimaler Wartungsaufwand

- Saubere Druckluft ohne Ölrückstände

- Umweltfreundlich

- Kein Sondermüll in Form von Ölrückständen

Nachteile:

- Betriebsdruck bis ca. 12 bar

- Höhere Wärmeentwicklung, die je nach Konstruktion zu einer kürzeren Lebensdauer führen kann

- niedrigere Drehzahlen

Ölgeschmierte Kompressoren werden in der Industrie eingesetzt, wenn hohe Drücke über 12 bar benötigt werden. Der Wartungsaufwand bei ölgeschmierten Kompressoren ist im Vergleich zur ölfreien Drucklufttechnik deutlich höher. Die gesamte Anlage muss regelmäßig auf Öl- oder Luftaustritt kontrolliert und defekte Teile ausgetauscht werden. Um eine Verunreinigung des Endproduktes durch Öl zu vermeiden, wird das Schmiermittel durch nachgeschaltete Komponenten wie moderne Filter und Ölabscheider entfernt, was zusätzliche Kosten verursacht.

Vorteile:

- Hoher Betriebsdruck von mehr als 12 bar

- Lange Lebensdauer und geringer Verschleiß bei Einhaltung der Wartungsintervalle

Nachteile:

- Höhere Anschaffungskosten

- Höhere Wartungskosten durch regelmäßige Wartungs- und Ölwechselintervalle

- Höhere Kosten für Zubehör, z.B. Ölfilter, Ölabscheider, Schläuche

- Sichere Entsorgung des Altöls notwendig

- Höhere Umweltbelastung

Kompressor-Aggregate

Der Nenndruck gibt für ein Rohrleitungssystem eine Referenzgröße an. Die Angabe erfolgt nach DIN, EN, ISO durch die Bezeichnung PN (Pressure Nominal) gefolgt von einer dimensionslosen ganzen Zahl, die den Auslegungsdruck in bar bei Raumtemperatur (20 °C) angibt.

Kompressoren von Dürr Technik erreichen einen höheren Druck als den angegebenen Nenndruck. Der Volumenstrom reduziert sich bei Drücken über PN.

Die Kompressoren können bis zum Sicherheitsdruck (PS) verwendet werden, dieser kann je nach Baureihe bis zu 12 bar liegen. Generell gilt, höhere Drücke verringern die Lebensdauer.

Durch die Verwendung ölfreier Technologie sind unsere Kompressoren praktisch wartungsfrei. Wir empfehlen lediglich die Ansaugfilter jährlich zu wechseln.

Abhängig von den Einsatzbedingungen verschleißen die Topfmanschette und Zylinder. Für den Wechsel dieser Teile finden Sie Informationen in unseren Betriebsanleitungen.

Der Verschleiß der Kohlebürsten ist abhängig von der Umgebungstemperatur, den Anlaufströmen und der Schalthäufigkeit. In der Regel halten sie tausende von Stunden.

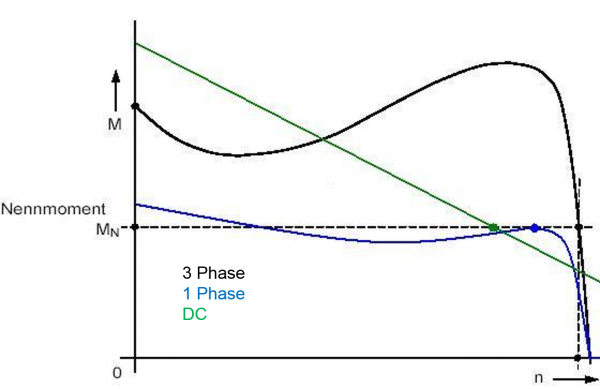

Elektromotoren (sowohl Gleich- als auch Wechselstrommotoren) ziehen höhere Ströme beim Starten. Denn für das Beschleunigen der drehenden Schwungmasse auf Nenndrehzahl ist mehr Leistung und damit mehr Strom als für das Halten der Drehzahl nötig. Diesen höheren Einschaltstrom bezeichnet man als Anlaufstrom.

Frequenzumrichter/Traktionsstromrichter werden hauptsächlich im Schienen- und Fahrzeugbereich eingesetzt. Nicht jeder Motor ist für den FU-Betrieb geeignet. Dürr Technik bietet deshalb ein breites Spektrum an Sondergeräten mit verstärkter Wicklungsisolation der Motoren an. Kontaktieren Sie bei Fragen unsere Kundenberater.

Kompressor-Stationen

Bei jeder Drucklufterzeugung fällt zwangsläufig Kondensat an. Dieses entsteht durch die in der angesaugten Luft enthaltene Feuchtigkeit. Bei der Verdichtung und der damit verbundenen Temperaturerhöhung, liegt diese Feuchtigkeit zunächst als Dampf vor. Nach der Verdichtung ist nur noch ein Bruchteil des ursprünglichen Volumens vorhanden und es kommt zur Übersättigung der Luft. Bei Abkühlung fällt die Feuchtigkeit dann als Kondenswasser aus.

Die einfachste und preiswerteste Kondensatentleerung aus dem Tank wird manuell durchgeführt. Allerdings wird das oft vergessen. Dann füllt sich der Druckluftbehälter mit Kondensat. Das verfügbare Behältervolumen zum Speichern der Luft verringert sich somit. Das führt letztendlich zu häufigeren Einschaltzyklen. Die Lebensdauer des Gerätes reduziert sich dadurch unnötig.

Eine automatische Entleerung ist daher sinnvoll, wenn eine regelmäßige Kondensatentleerung durch Personen nicht gewährleistet ist. Alle unsere Stationen mit der Option „K“ (z.B. HA-160K) oder mit der elektronischen Steuerung DürrTronic (z.B. WA-062C1) verfügen über eine solche automatische Kondensatentleerung.

Bei jedem Anschalten des Kompressors und zusätzlich noch regelmäßig nach einem werkseitig voreingestellten Zeitintervall öffnet sich das Kondensatablassventil.

Kompressoren laufen in der Regel nicht gegen Druck an. Wir bieten darum für Stationen ein mechanisches Entlastungsventil sowie timergesteuerte Magnetanlaufventile an. Bei jedem Abschalten wird das System somit entlüftet.

Bei kurzen Stromunterbrechungen oder durch kurzes manuelles Aus- und wieder Einschalten beim Hochlaufen des Kompressors, steht bei einer mechanischen Anlaufentlastung noch Druck in der Leitung. Die Folge: der Kompressor läuft gegen den Druck nicht an und der Motor kann überhitzen. In diesem Fall ist der Ein/Ausschalter am Druckschalter zu betätigen.

Dürr Technik bietet eine komfortable automatische Anlaufentlastung an. Sie finden dies in den Stationen „A“ (z.B. HA-160AK) oder in den Stationen mit der elektronischen Steuerung DürrTronic (z.B. WA-062C1).

Am Austritt des Kompressors ist die Druckluft zu 100% gesättigt. Die Aufgabe einer Druckluftrocknungsanlage ist es, die in der Druckluft enthaltene Feuchtigkeit auf einen definierten Restwert zu reduzieren damit kein Kondensat mehr ausfallen kann.

Das Membran-Trocknungssystem von Dürr Technik liefert vollautomatisch trockene und saubere Luft nach ISO 8573-1. Die getrocknete Luft wird direkt im Druckbehälter gespeichert.

Die Kompressoraggregate müssen mit Ansaugfiltern ausgestattet werden. Für diverse Modelle bieten wir eine Auswahl an Filtern an. Die Filterfeinheit von 2 bzw. 3 Micron schützen die Kompressoren bestens gegen Schmutzpartikel.

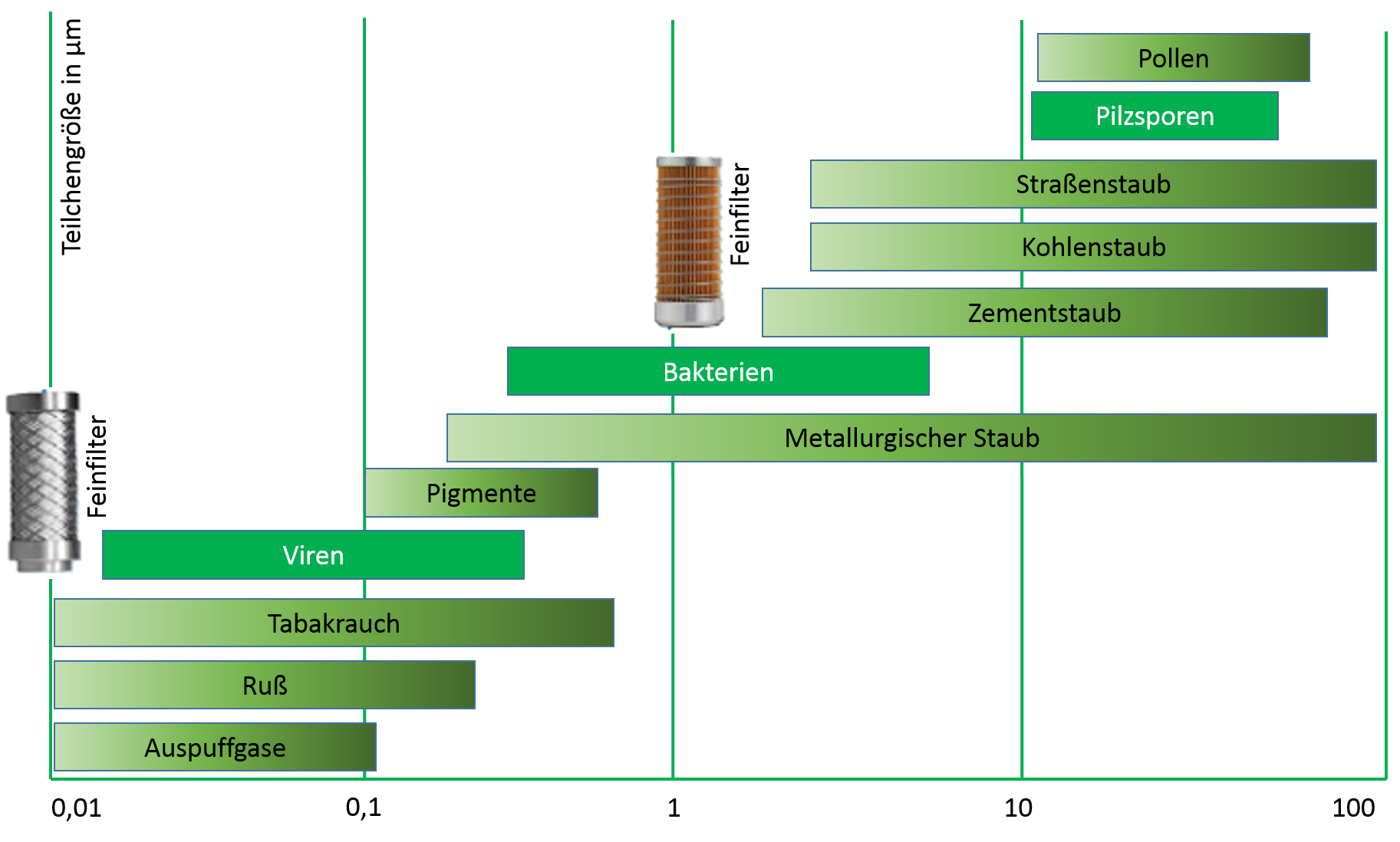

Unsere Membrantrockungsanlagen verfügen standardmäßig über Sinterfilter und einem zweiten Filter mit 3µm. Optional ist ein Feinfilter mit 0,01 µm erhältlich. Weitere Information vermittelt Ihnen das nachfolgende Schaubild.

Zudem bieten wir für die Modelle SICOLAB Aktivkohlefilter zur Geruchsfilterung an.

Die Norm ISO 8573-1:2010 klassifiziert die Qualität bzw. Reinheit von Druckluft. Die Klassifizierung der Luft erfolgt über die Festlegung eines bestimmten Maximalgehalts an Schmutzstoffen, die in der Luft enthalten sein dürfen. Als Schmutzstoffe gelten Partikel, Wasser und Öl. Jede Klasse hat einen definierten Maximalwert für diese drei Stoffe. Die Klassen reichen von 0 bis 9 – hinzu kommt die Klasse X.

Die geforderte Reinheit nimmt mit aufsteigender Klassen-Nummer ab.

| Feststoffe / Staub* | ||||||||

|---|---|---|---|---|---|---|---|---|

| Max. Teilchenzahl pro m3 von Partikeln mit d (μm) | Feuchtigkeit ** Drucktaupunkt / | Gesamt- ölgehalt | ||||||

| Klasse | ≤ 0,1 | 0,1 <d ≤ 0,5 | 0,5<d ≤ 1,0 | 1,0<d ≤ 5,0 | μm | mg/m3 | x=Wasseranteil in g/m3flüssig | mg/m3 |

| 0 | Spezifiziert gemäss Anwendung und besser als 1 | |||||||

| 1 | - | 100 | 1 | 0 | - | - | ≤ -70°C | ≤ 0,01 |

| 2 | - | 100.000 | 1.000 | 10 | - | - | ≤ -40°C | ≤ 0,1 |

| 3 | - | - | 10.000 | 500 | - | - | ≤ -20°C | ≤ 1,0 |

| 4 | - | - | - | 1.000 | - | - | ≤ +3°C | ≤ 5,0 |

| 5 | - | - | - | 20.000 | - | - | ≤ +7°C | - |

| 6 | - | - | - | - | ≤ 5 | ≤ 5 | ≤ +10°C | - |

| 7 | - | - | - | - | ≤ 40 | ≤ 10 | x ≤ 0,5 | - |

| 8 | - | - | - | - | - | - | 0,5 ≤ x ≤ 0,5 | - |

| 9 | - | - | - | - | - | - | 5,0 ≤ x ≤ 10,0 | - |

* gemessen nach ISO 8573-4 bzw. 8573-2 und 8573-5; Referenzbedingungen: 1 bar absolut, 20°C, 0% r.F.

** gemessen nach ISO 8573-3; Referenzbedingungen: 7 bar Betriebsdruck, 20°C

Bei der Partikelgröße erreichen wir durch Einsatz unseres Feinfilters mit 0,01 µm die Klasse 1. Dieser Filter ist optional für die Trocknerstationen erhältlich.

Durch den Einsatz unseres Membrantrockners erzielen wir beim Wassergehalt, je nach Liefermenge der Kompressoren, bis zu Klasse 3 (Drucktaupunkt - 20°C bei 7 bar).

Mit unseren ölfreien Kompressoren erreichen wir standardmäßig beim Ölgehalt die Klasse 1.